По всем вопросам обращайтесь на: info@litportal.ru

(©) 2003-2025.

✖

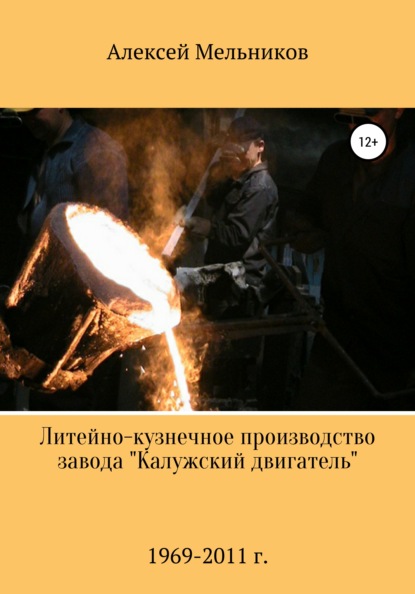

Литейно-кузнечное производство завода «Калужский двигатель»

Автор

Год написания книги

2021

Настройки чтения

Размер шрифта

Высота строк

Поля

Директор завода Герой Социалистического Труда П.А.Григорьев награждает активного рационализатора электромонтера литейного цеха В.В.Яшина

Следующий этап развития литейного цеха стал периодом качественной технической реорганизации. Началась реализация уникального в своем роде проекта по строительству новых литейных и кузнечных мощностей на второй площадке завода, их стремительному освоению, и, что самое главное, в безастоновочном режиме. Литейщики работали на два фронта: на старой площадке и на новой. Давала план (который, кстати, рос в те годы как на дрожжах) и осваивали новые мощности в строящихся корпусах.

Этапы. 1980 – 1990 г.г.

Рассказывает начальник литейно-кузнечного цеха

И.А.Балашов

: «В 1981 г. изд. 038 изготавливали до 30 единиц в месяц. В 1982 г. в январе-феврале по 40 изделий с ростом до 70 изделий в месяц на конец года. Такой темп роста объемов требовал от работников самоотдачи, энергии и чувства долга перед Родиной. Учитывая такой рост производства, Правительство и руководство завода приняли решение о создании новых мощностей литейных и кузнечных производств. Руководство завода форсировало строительство второй площадки. В 1986 г. в к.52 впервые в промышленности был осуществлен переезд литейного цеха на новую площадку без остановки производства. В 1987 году на новые площади переехало кузнечное производство и цех точного литья. Начальников цеха в этот период был

В.Е.Хайченко

, зам. начальника по производству – И.А.Балашов. Были освоены новые виды заготовок крыльчатки

I

каскада газотурбинного двигателя, работало 5 печей УППФ 3М в 3 смены и изготавливали до 120 комплектов отливок жаропрочного и атмосферного литья для изделия 029».

Плавильщик участка вакуумного литья В.В.Шадрин ведет плавку крыльчатки на печи ИСВ-016

Крыльчатка I каскада изд. 029 (ГТД -1250 танка Т-80)

Вспоминает

В.В.Терешкин

: «В середине 80-х годов начался переезд и освоение мощностей нового литейного цеха. Сложность была в том, что надо было при этом выполнять план. Шихтовой двор был задействован в

первую очередь. Шихта готовилась на новой площадке, а плавка шла на старой. Также нужно было выделять людей для освоения нового оборудования. Например, хорошо зарекомендовавших себя вакуумных плавильных печей УППФ3М и ИСВ-016. В результате улучшились качество изделий,

и повысилась производительность. Значительно улучшились условия труда за счет подключения приточно-вытяжной вентиляции и установки грузо-подъемных механизмов. Были хорошо организованы службы электронщиков, электриков, слесарей, слесарей-вакуумщиков. Технологическое бюро было укомплектовано грамотными, работоспособными технологами, которые постоянно находились на участках, занимались повышением качества литья и освоением новых отливок и сплавов».

Этапы. 1980 – 1990 г.г.

По словам старшего инженера-технолога литейно-кузнечного цеха

Л.Н.Рогачевой,

в этот период

по

цветному литью

цех освоил алюминиевое литье под низким давлением. По части жаропрочного литья было внедрено поверхностное модифицирование жаропрочных сплавов при литье лопаток с целью повышения эксплуатационных характеристик литых лопаток. Каким образом? Представим, что

жаропрочный сплав залит в форму при температуре выше 1500

С и вместе с ней охлаждается. Остывающий металл кристаллизуется, образуя отдельные равноосные, то есть примерно одинакового размера по всем направлениям, зерна. Сами же зерна могут получаться и крупными и мелкими. Сцепляются они ненадежно, и работающие лопатки разрушались по границам зерен и разлетались вдребезги. Ни одна лопатка не могла проработать дольше

50 часов. Тогда было предложено ввести в материал формы для литья модификатор – кристаллики алюмината кобальта. Они служат центрами, зародышами кристаллизации, ускоряющими процесс образования зерен. Зерна получаются однородными и мелкими. Новые лопатки стали работать по 500 часов. Эта технология, которую разработали в ВИАМе, работает до сих пор, и работает хорошо.

В новом 52 корпусе стали совсем другие масштабы

Одни из самых сложных по металлургии – лопатки I ступени. Тут без поверхностного модифицирования не обойтись.

Этапы. 1980 – 1990 г.г

Освоение в середине 80-х годов литейщиками и кузнецами новых производственных мощностей в корпусах 52 и 68 дало значительный прирост производственных площадей: по литью по выплавляемым моделям – 22 тыс. кв.м., по цветному литью – 16 тыс. кв.м., по кузнечному производству – 12 тыс. кв.м. На участке стального литья вводились в эксплуатацию индукционно-плавильные тигельные печи ИСТ-0,16, ИСТ-0,25, ИСТ-0,4 с емкостью тигля соответственно 160, 250 и 400 кг и временем плавки от 40 минут до 1,5 часов. Были смонтированы прокалочные печи KS-1300, KS-2000 производства Германии с температурой прокалки до 1000 градусов и мощностью до 120 квт. Установлены прокалочные печи ПВП -3000 с температурой прокалки до 1200 градусов и мощностью до 150 квт. Печи использовались для прокалки керамической оболочки под заливку лопаток газотурбинного двигателя и сопловых аппаратов. Участок жаропрочного литья был оснащен 5 вакуумными печами УППФ-3М производительностью 4-5 форм в час и емкостью тигля до 30 кг., работавшими в 3=х сменном режиме и обеспечивающими жаропрочным литьем все оборонные заказы. Отдельно под заливку крыльчаток I и II каскадов газотурбинного двигателя для танка была смонтирована и освоена вакуумная печь ИСВ-0,16 производительностью 2-3 формы в час и емкостью тигля 100 кг. Модельно керамический участок был укомплектован гидравлическим прессом ПГ-5 с усилием на штоке до 2000 кг, прессом моделей 6А50 с усилие на штоке 700 кг. Там же был установлен мощный двухкамерный паравтоклав для вытопки

Вянваре 1983 годавсвязиспроизводственнойнеобходимостьюивцеляхдальнейшегоразвитиямощностейлитейногоцехаизсоставацеха№1 былвыведенучастокцветноголитьявотдельныйцех№151 (приказпоКМЗ№116 от 31.01.1983 г.). Этимжеприказомначальникомвновьсозданногоцеха№151 былназначенС.И.Малышев. Литейныйжецехсталтеперьпод№101. Однако, проблемывводавстройновыхлитейныхмощностейвкорпусе 52 навторойплощадкезаводапотребоваливсе-такибольшейконцентрациипроизводстваиуправленияиранееразделенныецехастальногоицветноголитьявновьбылиобъединеныводинлитейный. Произошлоэтов 1987 году. Согласноприказапозаводу№135 от 18.02.1987 г. цеха№151 и№101 былиобъединенывцех№101. НачальникомобъединенногоцехабылназначенВ.Е.Хайченко.

модельной массы с установкой регенерации фирмы «Terruzzi» (Италия) и 3 вакуммно-сушильных установки УВС-3 для сушки керамических моделей в атмосфере аммиака. На участке цветного литья было установлено новое оборудование – 3 печи ИАТ-0,4 производительностью до 300 тонн алюминиевого литья в год. Численность работающих в этот период в литейном производстве достигала 720 человек.

Этапы. 1980 – 1990 г.г.

Темпы роста объемов жаропрочного литья для танкового двигателя превосходили темпы роста объемов производства самого двигателя.

Одновременно с наращиванием объемов производства происходила и модернизация самого оборонного изделия №1. Шло постоянное наращивание мощности выпускаемого калужскими моторостроителями газотурбинного танкового двигателя: сначала 1000 л.с., затем – 1100 л.с., и, наконец, 1250 л.с. (одно время прорабатывался даже вопрос о разработке двигателя мощностью 1800 л.с.). Динамика роста

мощности танка требовала аналогичной динамики и в росте жаропрочности используемых в его турбинах материалов. Разумеется, в первую очередь – самых нагруженных деталях силовой установки – лопатках, сопловых аппаратах, крыльчатках. Дело в том, что каждый дополнительный киловатт мощности газовой турбины достигается увеличением рабочей температуры в ее камере сгорания. Следовательно – усилением жаропрочностных характеристик используемых материалов. Стоит ли говорить о том, какую роль в решении этого вопроса отводилась заводским металлургам.

Этапы. 1980 – 1990 г.

«1990 год был пиком развития всего завода и литейно-кузнечного производства в частности, – говорит начальник литейно-кузнечного цеха И.А.Балашов. – Мы достигли тогда максимальных объемов по танковому двигателю (до 120 комплектов в месяц) и по малоразмерным газотурбинным двигателям 9и56 и СЭС-75 мощностью от 70 до 100 кВт, применяемых в качестве энергосистемы для запуска ракет в комплексах С-300, «Тополь», «Тунгуска». Параллельно шло освоение новых видов технологий и номенклатуры литейного и кузнечного производств. В частности на кузнечном производстве был освоен штамповочный комплекс «Weingarten» (Германия) для изготовления массивных штамповок для основных видов оборонного заказа».

Награды

«Орден Октябрьской Революции» – Г.П.Киреева – формовщица цех№1 (1981 г.)

Медаль «За Трудовое Отличие» – В.П.Волжанин – модельщик цех№1 (1981 г.)

Медаль «За Трудовое Отличие» – М.И.Дмитровский – выбивальщик цех№1 (1981 г.)

Медаль «За Трудовую Доблесть» – Л.Н.Анашкина – штамповщица цех№2 (1981 г.)

Медаль «За Трудовую Доблесть» – В.Г.Родионов – плавильщик цех №1 (1981 г.)

«Заслуженный моторостроитель» – М.М.Новикова – формовщица цех №1 (1982 г.)

«Заслуженный моторостроитель» – З.П.Авдеева – машинист цех№2 (1984 г.)

«Заслуженный моторостроитель» – В.А.Мартынов – кузнец цех №913 (1988 г.)

«Лучший рационализатор» – Л.С.Новикова – ст.инженер-технолог цех №1 (1981 г.)

– В.В.Моисеева – ст.иженер-технолог цех №1 (1985-86г.)