По всем вопросам обращайтесь на: info@litportal.ru

(©) 2003-2025.

✖

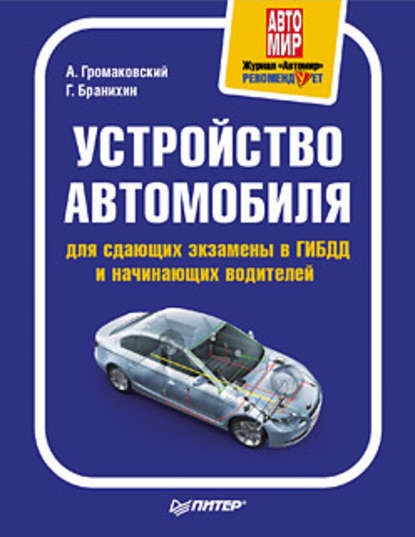

Устройство автомобиля для сдающих экзамены в ГИБДД и начинающих водителей

Год написания книги

2010

Настройки чтения

Размер шрифта

Высота строк

Поля

Во время такта сжатия он сжимается и нагревается. В конце первого такта, когда поршень приближается к ВМТ, в цилиндр через специальное устройство – форсунку, ввернутую в верхнюю часть головки цилиндра, – под большим давлением впрыскивается дизельное топливо. Соприкасаясь с раскаленным воздухом, частицы топлива быстро сгорают.

При этом выделяется большое количество тепла и температура в цилиндре повышается до 1700–2000 °C, а давление – до 7–8 МПа.

Под действием давления газов поршень перемещается вниз, и происходит рабочий ход.

Такт выпуска дизельного двигателя аналогичен такту выпуска бензинового двигателя.

Вспомогательные такты (первый, второй и четвертый) совершаются за счет кинетической энергии тщательно сбалансированного массивного чугунного диска, закрепленного на валу двигателя – маховика, о котором также шла речь выше. Кроме обеспечения равномерного вращения коленчатого вала, маховик способствует преодолению сопротивления сжатия в цилиндрах двигателя при его пуске, а также позволяет ему преодолевать кратковременные перегрузки, например, при трогании автомобиля с места. На ободе маховика закреплен зубчатый венец для пуска двигателя стартером. Во время третьего такта (рабочего хода) поршень через шатун, кривошип и коленчатый вал передает запас инерции маховику. Инерция помогает ему осуществлять вспомогательные такты рабочего цикла двигателя. Из этого следует, что при тактах впуска, сжатия и выпуска поршень ходит в цилиндре именно за счет энергии, отдаваемой маховиком. В многоцилиндровом двигателе порядок работы цилиндров устанавливается таким образом, чтобы рабочий ход хотя бы одного поршня помогал осуществлять вспомогательные такты и плюс ко всему вращал маховик.

А теперь подведем итоги: совокупность последовательных процессов, периодически повторяющихся в каждом цилиндре двигателя и обеспечивающих его непрерывную работу, называется рабочим циклом. Рабочий цикл четырехтактного двигателя состоит из четырех тактов, каждый из которых происходит за один ход поршня или за пол-оборота коленчатого вала. Полный рабочий цикл осуществляется за два оборота коленчатого вала.

Порядок работы цилиндров четырехцилиндрового двигателя: 1-3-4-2. Пятицилиндрового, как правило, – 1-2-4-3-5.

Бензиновые и дизельные двигатели

По характеру рабочего процесса поршневые ДВС, устанавливаемые на большинстве автомобилей, делятся на двигатели с внешним смесеобразованием и воспламенением топливо-воздушной смеси от электрической искры и с внутренним смесеобразованием и воспламенением смеси от сжатия. Первые работают на бензине, вторые – на дизельном топливе.

Бензиновые двигатели работают на жидком топливе с принудительным зажиганием. Перед попаданием в цилиндры топливо в определенных пропорциях смешивается с воздухом – эту функцию выполняют карбюратор или инжектор, закрепляемые на двигателе снаружи. По-этому бензиновые двигатели называют также двигателями с внешним смесеобразованием.

Дизельные двигатели работают на жидком топливе (солярке) по принципу воспламенения от сжатия. Топливо подает в цилиндры форсунка, а уже внутри цилиндров оно смешивается с воздухом.

Есть еще один вид ДВС – газовые, работающие на метане или пропан-бутане. По принципу работы они практически не отличаются от бензиновых.

Кривошипно-шатунный механизм (КШМ)

Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня в цилиндре во вращательное движение коленчатого вала двигателя.

Ранее мы рассматривали устройство и работу одноцилиндрового двигателя. Но на большинстве современных легковых автомобилей установлены моторы с четырьмя и более цилиндрами. Такие моторы имеют либо обычное расположение цилиндров, либо V-образное.

В первом случае цилиндры расположены в одну линию, во втором – в два ряда с некоторым углом между ними. Эта информация нужна исключительно для общего развития, поскольку для успешной сдачи экзамена в ГИБДД необходимо знать устройство и работу лишь двух видов ДВС: с одним цилиндром и с четырьмя (причем на примере советских автомобилей).

У стандартного четырехцилиндрового двигателя кривошипно-шатунный механизм состоит из следующих элементов:

? блока цилиндров с картером;

? головки блока цилиндров;

? поддона картера двигателя;

? поршней в комплекте с поршневыми

? кольцами и пальцами;

? шатунов, на которых закреплены поршни (см. рис. 2.4);

? коленчатого вала (см. рис. 2.5);

? маховика.

В блоке цилиндров расположены поршни, шатуны и коленчатый вал, образующие шатунно-поршневую группу (рис. 2.10), а также другие системы двигателя.

Блок цилиндров – «сердце» ДВС. Кроме шатунно-поршневой группы, в нем предусмотрены литые и высверленные каналы и отверстия, а также места установки подшипников.

На подшипниках в блоке цилиндров вращается коленчатый вал (см. рис. 2.5). Во внутренних полостях блока, между его двойными стенками, циркулирует охлаждающая жидкость, там же проходят специальные каналы системы смазки двигателя, по которым циркулирует масло. Наружное оборудование двигателя монтируется преимущественно на блоке цилиндров и при работающем моторе составляет с ним единое целое. Нижняя часть блока называется картером и представляет собой поддон (резервуар) для масла.

Рис. 2.10. Детали шатунно-поршневой группы:

1 – маслосъемное поршневое кольцо; 2, 3 – компрессионные поршневые кольца; 4, 6 – поршни; 5 – поршневой палец; 7 – шатун; 8 – крышка шатуна; 9 – шатунный вкладыш; 10 – отверстие на шатуне для выхода масла; 11 – метка «П» на поршне

Верхняя часть двигателя – вторая по значимости и по величине его составляющая – называется головкой блока цилиндров. В ней расположены камеры сгорания, клапаны и свечи зажигания, а также распределительный вал (на большинстве двигателей легковых автомобилей). В головке, как и в блоке цилиндров, предусмотрены каналы и полости для циркуляции охлаждающей жидкости и масла. Головка крепится к блоку цилиндров с помощью резьбовых соединений, а сверху через прокладку закрывается штампованной крышкой.

ДВС работает в очень жестком режиме: коленчатый вал двигателя на холостом ходу совершает около 1000 оборотов в минуту, то есть за секунду – около 16 полных вращений.

При движении автомобиля количество оборотов возрастает в 2–5 раз, то есть всего лишь за одну секунду коленвал совершает до 80 оборотов. При этом коленвал связан с поршнями, причем всего за пол-оборота вала поршень проделывает весь путь в цилиндре сверху вниз или наоборот, а за полный оборот – совершает два хода, да еще с полной остановкой в верхней и нижней мертвых точках и последующим изменением направления движения на противоположное. При этом поршни перемещаются в цилиндрах при очень высоких температурах и давлении.

Газораспределительный механизм (ГРМ)

Газораспределительный механизм предназначен для своевременного впуска в цилиндры двигателя горючей смеси и выпуска отработавших газов. Также он обеспечивает надежную изоляцию камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

ГРМ состоит из следующих основных элементов (рис. 2.11):

? распределительного вала;

? рычагов;

? ремня газораспределительного механизма (ремень ГРМ) или цепи;

? впускных и выпускных клапанов с мощными пружинами;

? впускных и выпускных каналов.

Рис. 2.11. Газораспределительный механизм:

1 – коленчатый вал; 2 – ведущая звездочка; 3 – звездочка натяжного устройства; 4 – двуплечий рычаг; 5 – пружина; 6 – регулировочный винт; 7 – коромысло; 8 – ось коромысла; 9 – наконечник регулировочного винта; 10 – опорная шайба пружины; 11 – наружная и внутренняя пружины; 12 – крепления опорной шайбы на клапане; 13, 16 – выпускной и впускной клапаны; 14 – кулачок; 15 – ведомая звездочка распределительного вала; 17 – упорный фланец

Распределительный вал в большинстве двигателей легковых автомобилей установлен на головке блока цилиндров. Его образуют кулачки (эксцентрики), количество которых соответствует числу клапанов двигателя, то есть каждый кулачок работает только со своим конкретным клапаном. При вращении распределительного вала его кулачки через рычаги воздействуют на клапаны. Этим обеспечивается своевременное открытие и закрытие впускных и выпускных клапанов. Иными словами, для открытия и закрытия клапанов должен повернуться распределительный (или кулачковый) вал.

В большинстве ДВС распредвал вращается от коленвала: с помощью или цепной передачи, или зубчатого ремня, натяжение которых регулируется специальными устройствами.

Ременный привод работает тише, прост в установке, не требует смазки, упрощает конструкцию двигателя и снижает его массу. Цепной привод имеет обратный эффект. Но если рвется ремень ГРМ, выходят из строя клапаны, если же повреждена цепь, то «страдает» фактически только она. Натяжение в цепном приводе регулируется подпружиненным плунжером, а ремня – роликом.

Большинство современных двигателей оснащено ременным приводом распредвала.

На примере одноцилиндрового ДВС рассмотрим работу газораспределительного механизма (см. рис. 2.7). Распредвал, получив вращение от коленвала, поворачивается. Его кулачок набегает на рычаг, который нажимает на стержень подпружиненного клапана и, преодолев сопротивление пружины, открывает его. Продолжая вращаться, кулачок сбегает с рычага (толкателя), и под воздействием пружины клапан закрывается. Дальше поршень через открытый впускной или выпускной клапан соответственно засасывает горючую смесь или выталкивает отработавшие газы.

Для лучшего наполнения цилиндров рабочей смесью впускной клапан открывается чуть раньше того момента, когда поршень достигает ВМТ, а выпускной (для лучшей очистки от отработавших газов) – несколько раньше, чем поршень доходит до НМТ. В результате впускной клапан начинает открываться в тот момент, когда выпускной клапан еще полностью не закрылся. Такое положение клапанов называется их перекрытием. Когда же оба клапана в одном цилиндре надежно закрыты, происходит такт сжатия или рабочий ход поршня.

Система питания карбюраторного двигателя