Умные фабрики будущего. Как искусственный интеллект меняет прогнозируемое обслуживание в промышленности

Александр Чесалов

Умные фабрики будущего. Как искусственный интеллект меняет прогнозируемое обслуживание в промышленности

Глава 4. Современный подход к созданию автоматизированных систем прогнозируемого обслуживания

Прогнозируемое обслуживание в промышленности (англ. Predictive Maintenance, PdM) – это стратегия проактивного обслуживания, которая использует современные инструменты и методы анализа данных для обнаружения аномалий в работе оборудования и потенциальных дефектов в производственных процессах, которая включает в себя следующие основные направления работ [1]:

Мониторинг оборудования в режиме реального времени и сбор данных. Мониторинг оборудования в режиме реального времени является основой прогнозируемого обслуживания. Он позволяет собирать данные о состоянии оборудования с помощью датчиков и устройств промышленного Интернета вещей (IIoT). Эти данные включают: температуру, вибрации, давление, ток и напряжение, акустические сигналы.

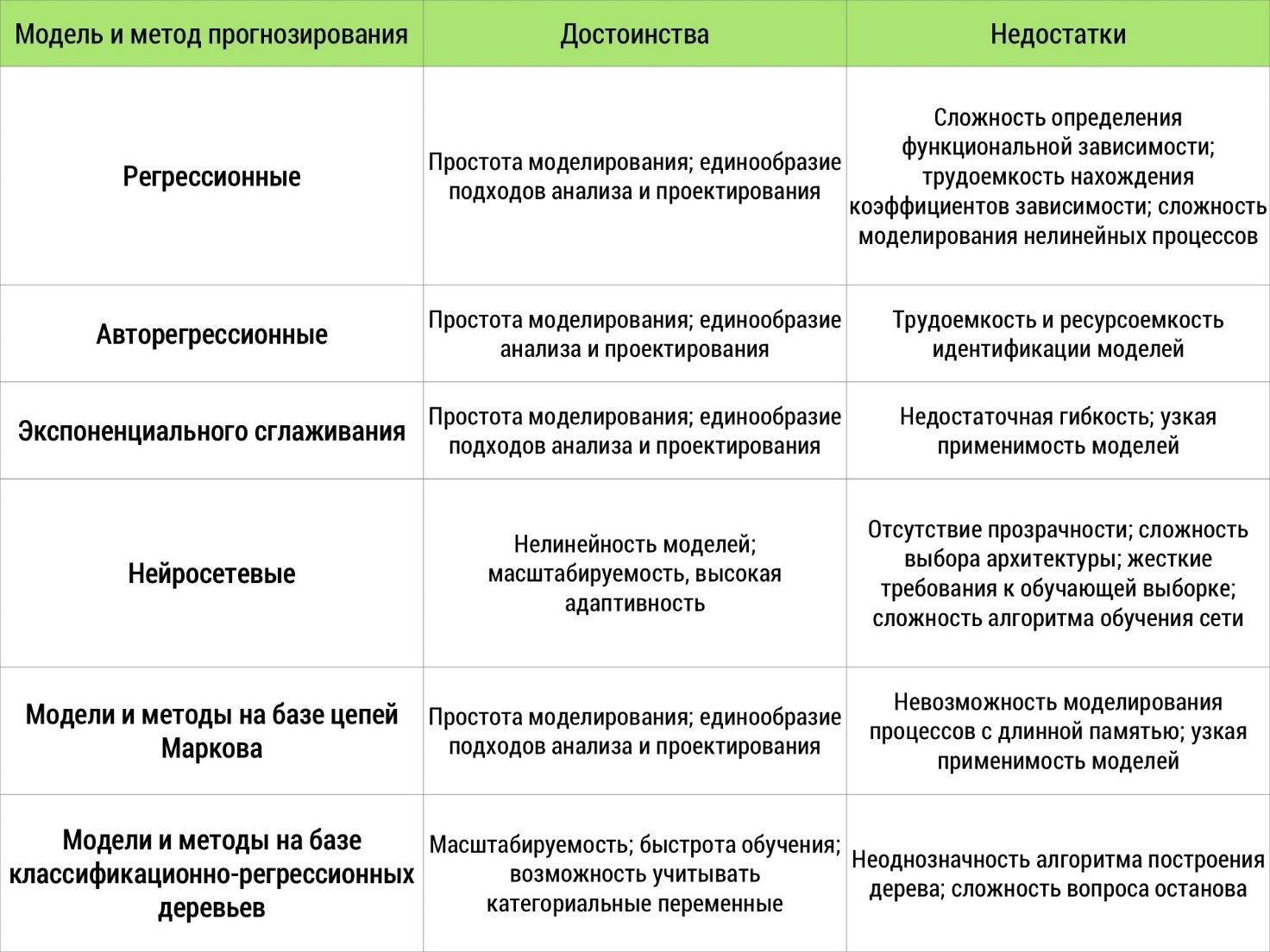

Анализ данных для выявления аномалий и закономерностей, которые могут указывать на будущий отказ в работе оборудования. Собранные данные систематизируются и анализируются с использованием современных методов искусственного интеллекта и машинного обучения. Для анализа сложных последовательных данных, таких как временные ряды, которые позволяют выявлять аномалии и закономерности в данных, изменяющихся во времени, и прогнозирования отказов используются следующие модели и методы:

Рис. 7 – Сравнительный анализ существующих моделей и методов прогнозирования временных рядов

В настоящее время наибольшее применение в задачах прогнозирования получили методы авторегрессионного анализа и искусственные нейронные сети, которые позволяют определять причины и виды повреждения оборудования, работать с зашумленными данными, а также обучаться в процессе накопления экспериментальных данных [2].

Например, для оценки технического состояния и прогнозирования остаточного ресурса насосно-компрессорного оборудования в составе сложных технических комплексов в нефтегазовой отрасли используется интегральный диагностический параметр поврежденности D∑, количественно характеризующий фактическое состояние оборудования, и позволяющий прогнозировать возникновение аварийных ситуаций.

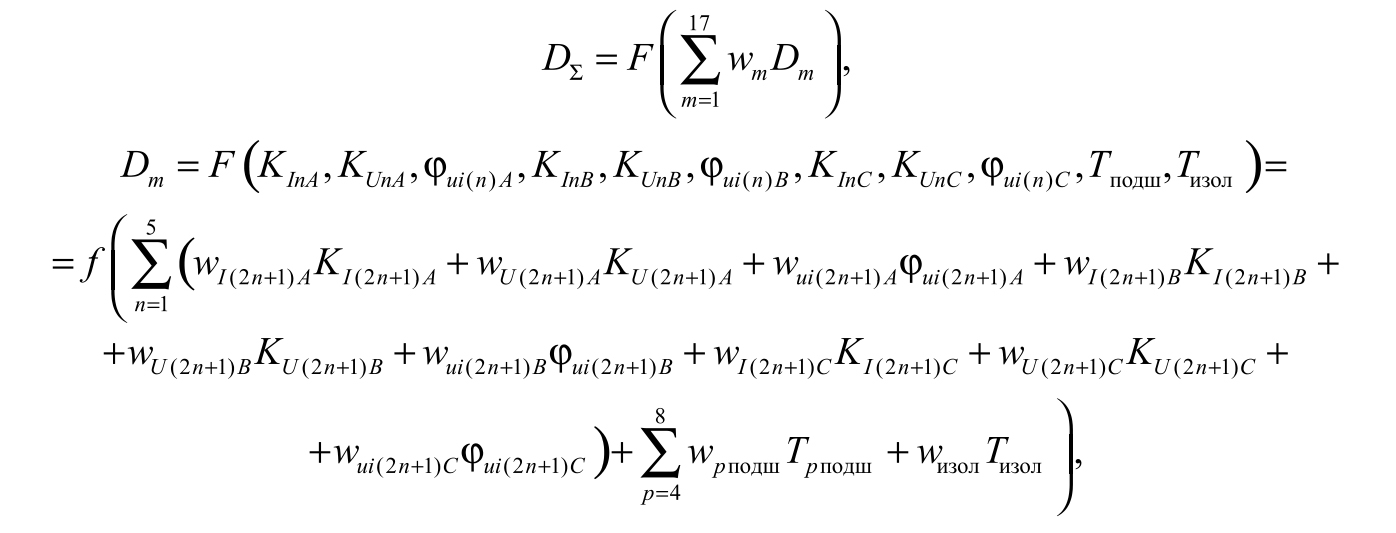

D∑ определяется нейронной сетью по следующей формуле:

где w – весовые коэффициенты нейронной сети для соответствующих диагностических параметров; m – количество выходов нейронной сети; Dm – значение поврежденности отдельных элементов оборудования; КIn – коэффициент гармонических составляющих токов (индексы А, В, С соответствуют фазам); КUn – коэффициент гармонических составляющих напряжений; φui(n) – угол сдвига по фазе между соответствующими гармоническими составляющими фазных токов и напряжений; Тподш – температуры подшипников агрегата; Тизол – температура изоляции обмотки статора электродвигателя; p – число подшипников агрегата.

Способ, расчета D∑ основан на анализе гармонического состава токов и напряжений двигателя электропривода насосно-компрессорного оборудования, что позволяет определять как его механические, так и электрические повреждения на ранней стадии их развития.

Прогнозирование технического состояния заключается в анализе временных рядов значений интегрального диагностического параметра D∑ с использованием методов статистического и структурного анализа. Таким образом уровень поврежденности оборудования определяется исходя из следующих значений D∑: «Повреждение не обнаружено» в интервале 0-45 %, «Повреждение обнаружено» – в интервале 46-80 %, «Обнаружено критическое повреждение» – в интервале 81-100 %.

Для моделирования процессов воздействия окружающей среды и учета внешних факторов (параметров), влияющих на работу промышленного оборудования, рекомендуется использование модели прогнозирования ARIMAX (англ., Autoregressive Integrated Moving Average eXtended), которая является расширенной моделью авторегрессии скользящего среднего.

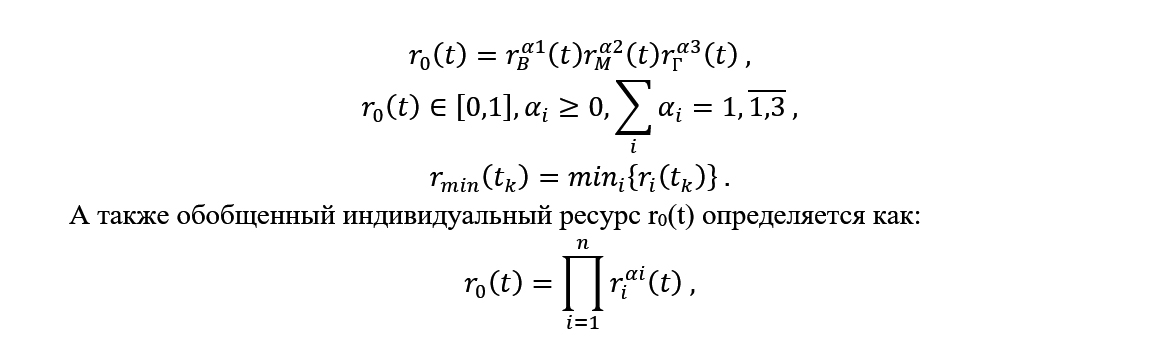

Существуют и другие методы оценки текущего технического состояния промышленного оборудования (например, в теплоэнергетических комплексах металлургических предприятий, которые представляют собой, с точки зрения науки, распределенные нелинейные динамические системы), которые позволяют принять решение о необходимости планирования технического обслуживания [3, 4]. Например, на основе метода определения значений показателей обобщенного индивидуального ресурса rt) и критического ресурса контролируемого оборудования r0(min на основе исторических и текущих статистических данных, которые рассчитываются как:

где rB(t) – текущий механический ресурс оборудования, оцениваемый на основе анализа текущих показателей работоспособности; rM(t) – назначенный индивидуальный ресурс контролируемого агрегата, определяемый на основе данных, предоставляемых специализированной организацией, осуществляющей ремонт оборудования; rГ(t) – текущее значение коэффициента готовности рассматриваемого оборудования; αi(i=1,3) – удельные веса частных составляющих rB(t), rM(t) и rГ(t) обобщенного индивидуального ресурса оборудования.

Прогнозирование технического состояния промышленного оборудования заключается в анализе динамики изменения показателя обобщенного индивидуального ресурса r0(t) во времени, что дает возможность своевременно определить предаварийное состояние и планировать работы по техническому обслуживанию оборудования.

Таким образом, чтобы достичь функциональной и эксплуатационной эффективности промышленного оборудования в сложных технологических комплексах применяется принцип управления, основанный на упреждающих оценках эффективности использования ресурсов до того, как эти ресурсы выйдут из строя. Построение подобных оценок в реальном времени приводит к решению нетривиальных задач, которые должны базироваться на комбинированных моделях прямой и обратной динамики управляемых процессов. Данный подход к управлению существенно дополняет методологию, основывающуюся на упреждающих оценках эффективности процессов, получаемых на прогнозных моделях [5].

Планирование и выполнение технического обслуживания является неотъемлемой частью прогнозируемого обслуживания и включает в себя разработку графиков и расписаний проведения различных видов работ, необходимых для поддержания оборудования в рабочем состоянии. Цель планирования – выполнить работы в оптимальные сроки, чтобы минимизировать затраты времени и ресурсов, а также обеспечить высокую надежность работы оборудования.

На основе анализа данных автоматизированная система прогнозируемого обслуживания формирует рекомендации по техническому обслуживанию, что позволяет:

Снизить риски непредвиденных отказов. Регулярное проведение технического обслуживания позволяет выявлять и устранять проблемы в работе оборудования до выхода его из строя.

Оптимизировать графики обслуживания. Проводить работы только тогда, когда это действительно необходимо.

Увеличить срок службы оборудования. Своевременное обслуживание предотвращает износ и поломки.

Повысить производительность. Отлаженная работа оборудования, отсутствие непредвиденных остановок и простоев, а также своевременное выполнение работ по техническому обслуживанию приводят к повышению общего уровня производительности предприятия.

Снизить затраты. Снижение риска отказов, уменьшение затрат на ремонтные работы и минимизация простоев оборудования в результате грамотного планирования технического обслуживания позволяют существенно сэкономить денежные средства предприятия.

Существуют четыре основных вида прогнозируемого обслуживания [6]:

Прогнозируемое обслуживание на основе состояния. Это система, которая при помощи датчиков собирает в реальном времени данные о состоянии и производительности оборудования. Она предназначена для планирования мероприятий по обслуживанию оборудования до возникновения неисправности и после проверки его состояния.

Прогнозируемое обслуживание по времени. Это система, которая работает в строго отведенные ей временные интервалы в соответствии с регламентами и планами мероприятий по обслуживанию.

Прогнозируемое обслуживание по требованию. Это система, которая учитывает среднее ежедневное время использования оборудования и воздействие условий окружающей среды на него. На основе полученных данных устанавливается крайний срок для будущей проверки.

Предписывающее обслуживание. Это более совершенное прогнозируемое обслуживание на основе состояния, которое позволяет предвидеть (прогнозировать) возникновение неисправности, и, с той или иной долей вероятности, определить ее первопричину в долгосрочной перспективе.

Одним из основных инструментов реализации стратегии прогнозируемого обслуживания многостадийных технологических процессов являются автоматизированные системы, в основе которых лежат аппаратно-программные решения и новые технологии обработки и анализа больших данных для определения закономерностей и обнаружения аномалий в работе производственных линий, с целью их своевременного выявления и устранения до того момента, как оборудование выйдет из строя.

На сегодняшний день задачи, которые стоят перед промышленными предприятиями и лидерами ИТ-отрасли в области прогнозированного обслуживания являются общемировым трендом развития промышленной автоматизации.

Важную роль в проектировании и создании автоматизированных систем прогнозированного обслуживания многостадийных технологических процессов играют:

технологии промышленного Интернета вещей (англ. Industrial Internet of Things, IIoT), облачных вычислений (англ. Cloud Computing), искусственного интеллекта (ИИ, англ. Artificial Intelligence, AI) и периферийного ИИ (англ. Adge AI). Эти технологии позволят современным предприятиям перейти от реактивного или превентивного (профилактического) обслуживания к прогнозируемому, а в перспективе и к предписывающему обслуживанию [7,8,9];

большие данные (англ. Big Data), которые поступают с различных датчиков и «умных» устройств промышленного Интернета вещей в реальном времени, и расширенная аналитика для прогнозирования вероятного отказа оборудования.

На рисунке ниже представлен пример условного процесса реализации прогнозируемого обслуживания на производственных линиях промышленных предприятий и его интеграции с различными информационными системами предприятия:

Рис. 8 – пример условного процесса организации прогнозируемого обслуживания на основе состояния на промышленном предприятии

Как мы с вами видим, немаловажную роль в прогнозируемом и предписывающем обслуживании играет искусственный интеллект.

Основная роль применения технологий искусственного интеллекта (ИИ), в частности, машинного обучения и предиктивных моделей, в прогнозируемом обслуживании заключается в сокращении расходов на техническое обслуживание, сокращении расходов на устранение поломок, сокращении времени простоев, увеличении срока службы, а как следствием этого, повышении эффективности и роста производства.

Основная задача интеллектуальных модулей, сервисов и алгоритмов автоматизированных систем прогнозируемого обслуживания заключается в определении вероятностных характеристик аномальных критических событий или инцидентов, указывающих на приближающийся отказ в работе оборудования, путем мониторинга показателей работы производственных линий промышленных предприятий.

Таким образом автоматизированные системы прогнозируемого и предписывающего обслуживания должны уметь решать следующие задачи:

1. Определять вероятностные характеристики аномальных событий и осуществлять:

Мониторинг показателей работы оборудования: Постоянный сбор и анализ данных от датчиков, IoT-устройств и других источников.

Выявление аномалий: Обнаружение отклонений в работе оборудования, которые могут указывать на приближающийся отказ.

Оценка вероятности отказа: Прогнозирование вероятности возникновения критических событий на основе анализа данных.

2. Производить описательный анализ (англ. Descriptive Analytics) и находить ответ на вопрос «Что произошло?»:

Анализ исторических данных для понимания текущего состояния оборудования.

Визуализация данных (графики, диаграммы, отчёты) для наглядного представления информации.

Выявление закономерностей и трендов в работе оборудования.

3. Производить диагностический анализ (англ. Diagnostic Analytics) и находить ответ на вопрос «Почему это произошло?»:

Определение причин возникновения аномалий или отказов.

Анализ факторов, влияющих на работу оборудования (например, износ деталей, перегрузки, внешние условия).

Поиск корневых причин проблем для предотвращения их повторного возникновения.

4. Производить прогностический анализ (англ. Predictive Analytics) и находить ответ на вопрос «Что произойдет?»:

Прогнозирование вероятности отказов на основе анализа текущих и исторических данных.

Использование моделей машинного обучения для предсказания будущих событий.

Оценка оставшегося срока службы оборудования (Remaining Useful Life, RUL).

5. Производить предписывающий анализ (англ. Prescriptive Analytics) и находить ответ на вопрос «Что следует делать?»:

Рекомендации по оптимальным действиям для предотвращения отказов (например, замена деталей, настройка параметров).

Разработка планов технического обслуживания на основе прогнозов.

Оптимизация графика обслуживания для минимизации простоев и затрат.

6. Оказывать помощь в принятии решений (англ. Decision Support) и находить ответ на вопрос «Где и как делать?»:

Предоставление информации о том, какие именно компоненты оборудования требуют внимания.

Рекомендации по локализации проблем и методам их устранения.

7. Осуществлять мониторинг и оповещение, включая:

Непрерывный мониторинг состояния оборудования. Отслеживание ключевых показателей в режиме реального времени.

Автоматическое оповещение. Уведомление персонала о потенциальных проблемах или необходимости вмешательства.

Настройка пороговых значений. Определение критических уровней показателей, при которых требуется реакция.

8. Выполнять оптимизацию процессов обслуживания, которая позволит:

Снизить затраты на обслуживание. Минимизация расходов за счёт предотвращения катастрофических отказов.

Увеличить срок службы оборудования. Своевременное обслуживание для предотвращения износа.

Повысить эффективность производства. Снижение простоев и увеличение доступности оборудования.

9. Реализовывать процессы обучения, переобучения и адаптации:

Постоянное обновление моделей. Дообучение алгоритмов на новых данных для повышения точности прогнозов.

Адаптация к изменениям. Учёт новых факторов и условий работы оборудования.

10. Обеспечивать безопасность и надёжность:

Предотвращение аварий. Снижение рисков, связанных с отказами оборудования.

Повышение уровня промышленной безопасности. Обеспечение безопасных условий работы для персонала.

11. Поддерживать процессы интеграции с другими системамиЖ

Обеспечивать обмен данными с системой управления производством (MES), системой управления активами предприятия (EAM), системой планирования ресурсами (ERP), система управления качеством продукции (QMS), компьютеризированной системой управления техническим обслуживанием (CMMS) и другими отраслевыми производственными системами.

Посредством использования технологий искусственного интеллекта устраняется разрыв между данными и действиями. Автоматизированные системы прогнозируемого и предписывающего обслуживания предоставляет специалистам по техническому обслуживанию экспертные знания и инструменты, необходимые для принятия своевременных решений и выполнения технических работ, гарантируя бесперебойную и эффективную работу оборудования [10].

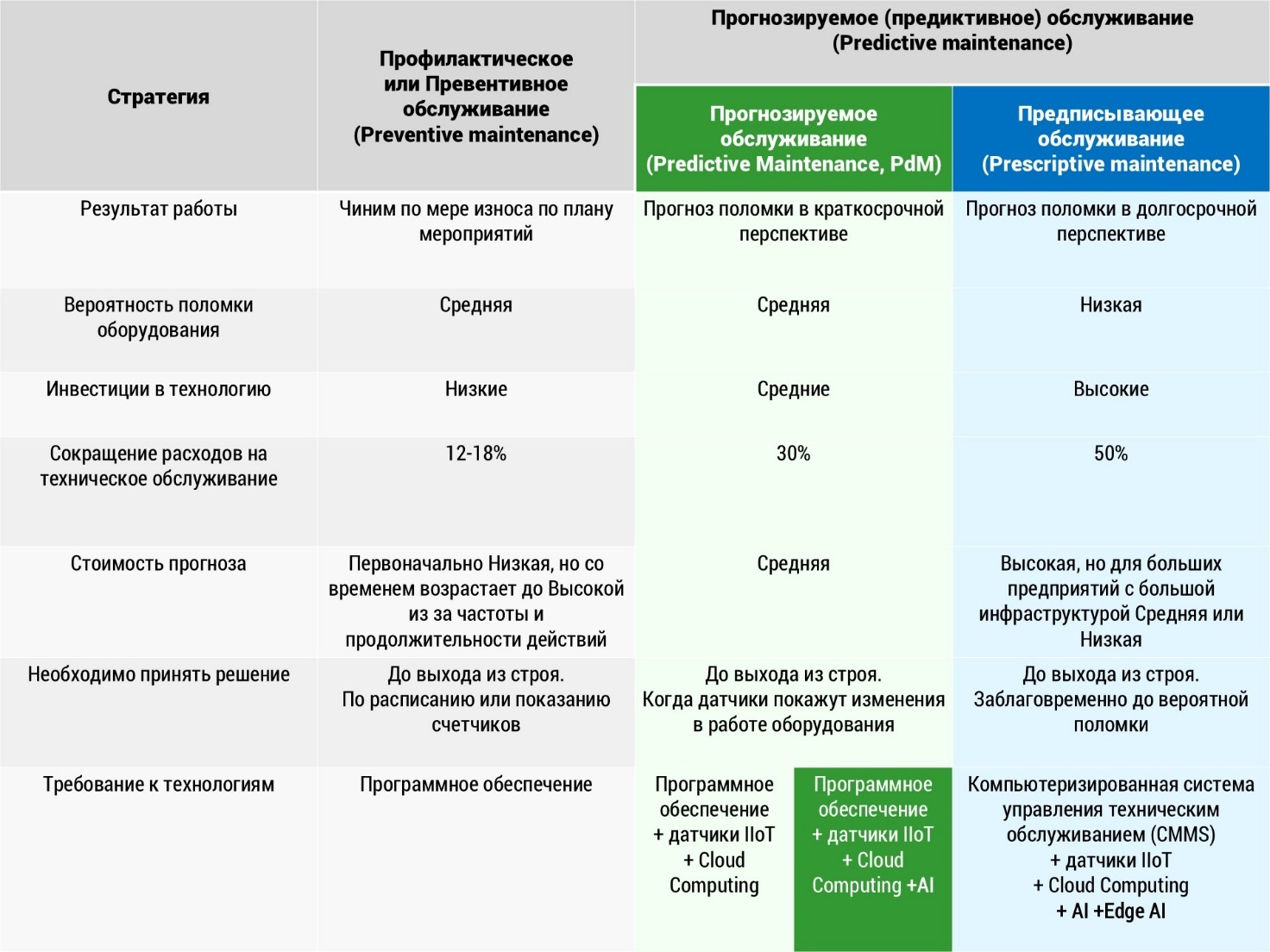

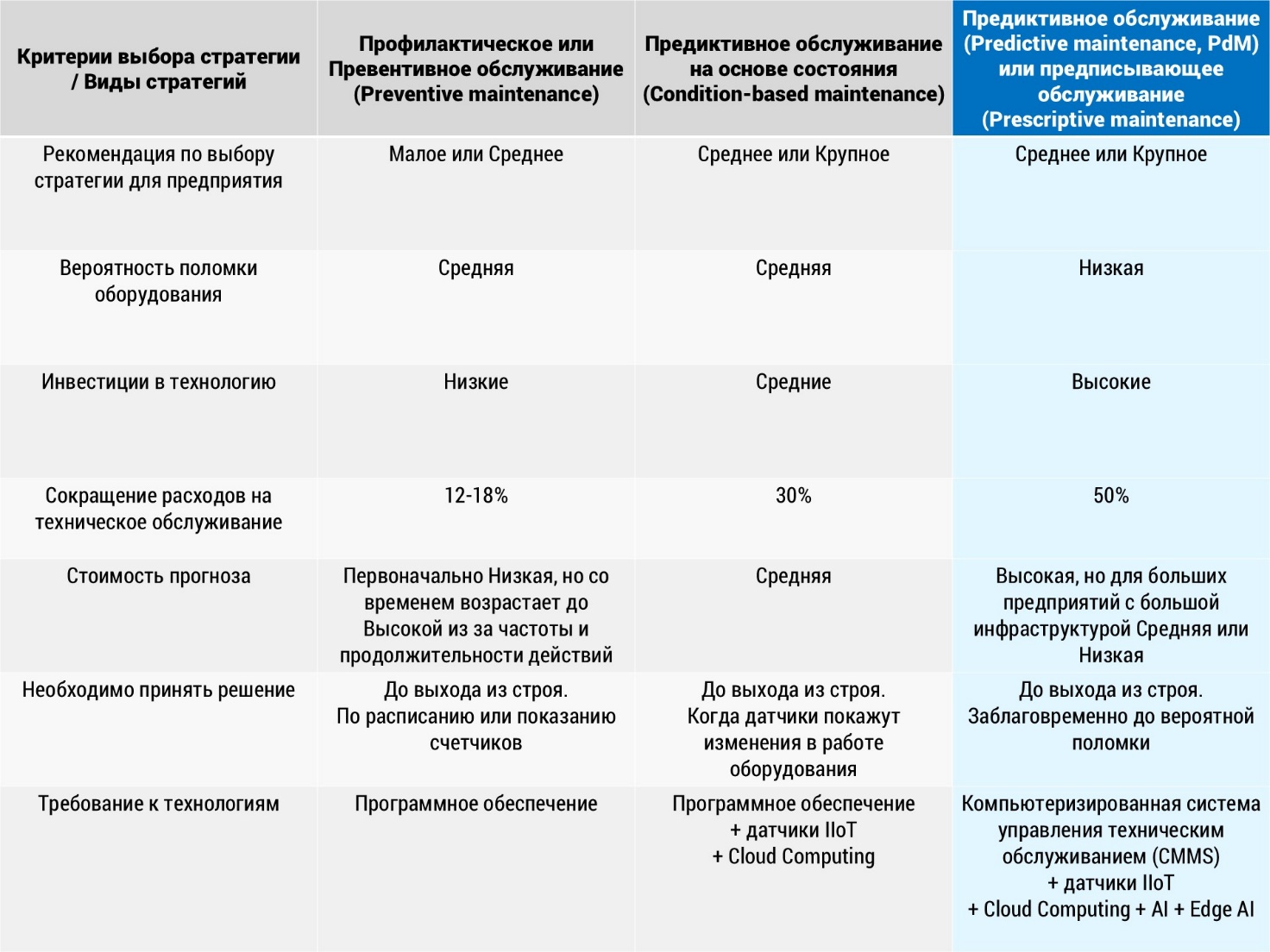

Нужно отметить, что прогнозируемое обслуживание, как «лучшая» стратегия не подходит всем промышленным предприятиям без исключения. Тем не менее, каждая из стратегий (прогнозируемое или предписывающее обслуживание) имеет ряд преимуществ перед другими стратегиями обслуживания [11].

Рис. 8 – Сравнение стратегий прогнозируемого обслуживания

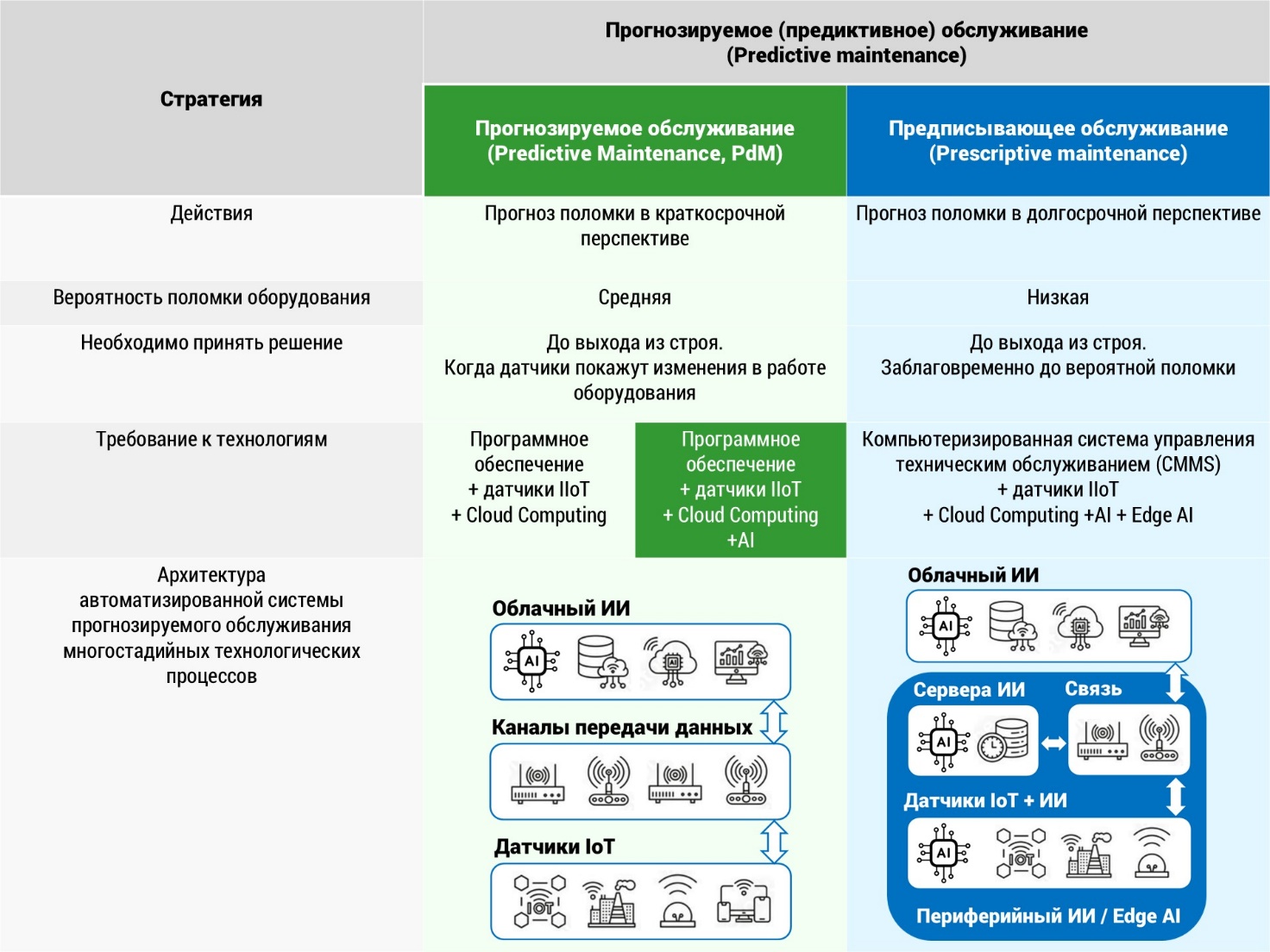

На сегодняшний день, наиболее оптимальным подходом к решению производственных проблем (с точки зрения временных и финансовых затрат) является стратегия прогнозируемого обслуживания на основе состояния в реальном времени с применением технологий искусственного интеллекта. Это в первую очередь связано с тем, что большинство производителей датчиков промышленного Интернета вещей оснащают свои устройства дополнительным интеллектуальным программным и аппаратным обеспечением, по сути, превращая каждый датчик в «умное» устройство. Технология, которая позволяет это реализовать называется «периферийный искусственный интеллект» (англ. Edge Artificial Intelligence, Edge AI).

Периферийный искусственный интеллект подразумевает развертывание алгоритмов и моделей ИИ непосредственно на локальных периферийных устройствах, таких как датчики или устройства промышленного Интернета вещей, что обеспечивает быструю обработку и анализ данных в режиме реального времени без постоянной зависимости от облачной инфраструктуры и каналов передачи данных [12,13].

Рис. 10 – Пример архитектур автоматизированных систем прогнозируемого обслуживания многостадийных технологических процессов

Если речь идет о мониторинге оборудования в реальном времени крупного промышленного предприятия, то технология Edge AI и технологии облачных вычислений для ИИ являются наилучшим выбором при разработке архитектуры и создании автоматизированной системы прогнозируемого и предписывающего обслуживания.

Далее в таблице приведен пример использования автоматизированных систем прогнозируемого обслуживания в различных отраслях экономики для решения различных прикладных задач [14].

Рис. 11 – Пример использования автоматизированных систем прогнозируемого обслуживания в различных отраслях экономики

Высокую эффективность в работе современных автоматизированных систем прогнозируемого обслуживания многостадийных технологических процессов показали различные варианты совместного применения методов нейронных сетей и теории свидетельств, в части уменьшения уровня неопределенности и увеличения уровня доверия к выходным данным для принятия решений экспертами [15].

Отличительная особенность работы данного класса автоматизированных систем заключается в наличии факторов неопределенности при сборе и анализе данных от датчиков и оборудования промышленного Интернета вещей. Одним из общих подходов для снижения неопределенности в собираемых данных и повышения степени доверия к ним может быть объединение методов интеллектуальной обработки нечеткой информации.

Также нужно обратить внимание на тот факт, что для получения итогового распределения вероятностей отказов недостаточно применения байесовского подхода, по причине того, что он не применим для многостадийных технологических процессов, так как в самом начале отсекает неперспективные варианты решений, в которых может находится информация о причинах дефекта. В данном случае, целесообразно применение теории свидетельств, которая позволяет выполнить полный анализ всех возможных вариантов решений.

Выделим следующие ключевые организационно-технические мероприятия, которые необходимо реализовать для успешного создания автоматизированной системы прогнозируемого или предписывающего обслуживания:

Этап 1. Создание системы

1. Идентификация критически важных активов

Определение ключевых активов (производственные линии, оборудование, системы), которые оказывают наибольшее влияние на производственный процесс.

Проверка наличия источников исторических данных для этих активов (например, данные от датчиков, журналы обслуживания, отчёты о простоях).

2. Анализ исторических данных

Сбор и анализ данных, полученных в рамках профилактического и реактивного обслуживания.

Оценка качества, полноты и структурированности исторических данных.

Очистка данных, устранение ошибок и заполнение пропусков.

3. Ранжирование активов по приоритетам

Классификация активов по степени критичности (например, на основе их влияния на производство, стоимости ремонта, частоты отказов).

Определение приоритетов для разработки плана внедрения прогнозируемого обслуживания.

4. Разработка архитектуры решения

Создание архитектуры системы, включая:

Источники данных (датчики, IIoT-устройства, ERP-системы).

Компоненты для сбора, хранения и обработки данных.

Модули для анализа данных и прогнозирования.

Интерфейсы для интеграции с существующими системами предприятия.

Определение требований к масштабируемости, безопасности и производительности.

5. Подготовка стека технологических решений

Выбор технологий и инструментов для реализации системы, включая:

Технологии сбора данных.

Платформы для хранения и обработки данных (облачные или локальные решения).

Алгоритмы машинного обучения для прогнозирования (регрессия, классификация, временные ряды).

Инструменты визуализации данных.

Определение перечня предиктивных алгоритмов.

6. Определение базового программного и аппаратно-программного обеспечения

Выбор программного обеспечения.

Определение необходимого аппаратного обеспечения (серверы, устройства хранения данных, IIoT-шлюзы, датчики).

Оценка необходимости интеграции с существующими системами предприятия.

Этап 2. Запуск и эксплуатации системы

1. Подготовка инфраструктуры

Организация необходимой инфраструктуры (серверы, сети, системы хранения данных).

Установка и настройка оборудования.

2. Установка и интеграция оборудования и информационных систем

Настройка каналов передачи данных.

Конфигурация серверов и систем хранения данных.

Подключение датчиков к системе сбора и анализа данных.

Настройка программного обеспечения и алгоритмов работы.

3. Сбор актуальных данных

Запуск системы сбора данных в реальном времени.

Мониторинг качества и полноты собираемых данных.

4. Построение моделей прогнозирования

Анализ данных для выявления закономерностей и аномалий.

Разработка и обучение моделей машинного обучения для прогнозирования отказов.

Тестирование моделей на исторических и актуальных данных.

5. Отслеживание изменений для определения вероятности отказа

Реализация механизмов мониторинга состояния оборудования в реальном времени.

Настройка системы оповещений о потенциальных отказах.

6. Настройка действий при срабатывании оповещений

Разработка сценариев реагирования на оповещения (например, уведомление инженеров, автоматическое отключение оборудования и другие).

Интеграция с системами управления производством.

7. Составление плана реагирования

Разработка плана действий при возникновении предупреждений о возможных отказах.

Определение ответственных лиц и процедур для оперативного реагирования.